I nuovi rimorchi entrano in gamma accanto ai K100 e K200, con i telaio rispettivamente in acciaio o in alluminio. Grazie a cinquanta nuovi robot di saldatura e a un ampliamento di tremila metri quadrati nell'impianto di produzione, questi nuovi modelli rappresentano il punto massimo dell'evoluzione del marchio Knapen nell'importante comparto del trasporto rifiuti, ma anche del cippato, dei rottami di ferro, del vetro da riciclo e dei prodotti agricoli.

La nuova impostazione di fabbrica porterà entro dicembre di quest'anno la produzione dei rimorchi a piano mobile a sessanta unità al giorno, dalle precedenti trenta. "Dal 1984, tutta la nostra attenzione è stata focalizzata sul miglioramento continuo di un singolo prodotto, ossia il rimorchio a piano mobile", spiega Peter Joosten, managing director delle fabbriche a Deurne della Knapen. "Stiamo aumentando costantemente la produzione, spostando sempre più in alto la qualità finale. In questo modo, troviamo nuove soluzioni che hanno dimostrato di essere affidabili e la qualità è migliorata. E con essa garantiamo ai clienti anni di utilizzo senza problemi, il costo totale più basso e il valore residuo più elevato".

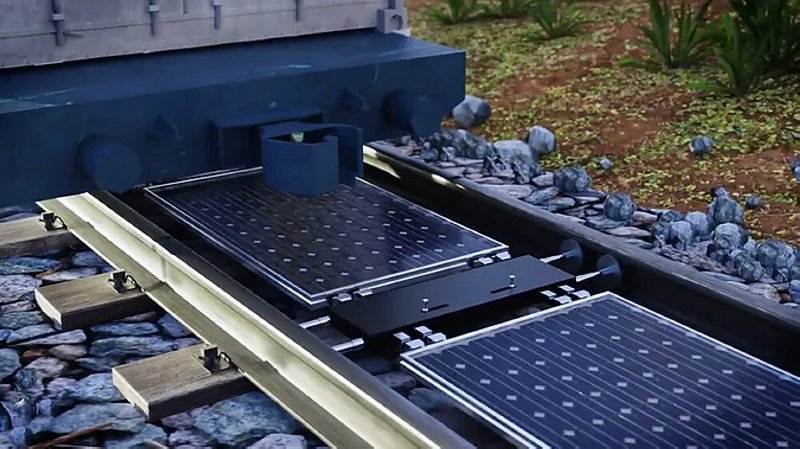

Il Next è interamente saldato da robot. Nella costruzione del rimorchio Knapen ci sono 409,5 metri di lavoro di saldatura. "Questo richiede costantemente la più alta concentrazione del saldatore e un gran numero di controlli di qualità. Troppi", spiega Joosten. Quindi, dal 2017, tutti i collegamenti saldati della struttura superiore e del telaio del pavimento sono stati automatizzati. Ciò comporta una qualità costante. Grazie ai robot programmati con parametri come la velocità e la tensione in tempo reale, durante il processo di saldatura si arriva a una fusione ottimale.

La qualità e la produzione modulare sono termini chiave della Knapen, che può configurare un rimorchio standard con più di duecento moduli diversi. "Utilizzando nella produzione la rapidità di risposta", aggiunge Jandrik Knapen, direttore vendite, "produciamo diverse specifiche in una sola volta sulla stessa linea di produzione. In questo modo, manteniamo elevata la qualità costante e dimezziamo i tempi di consegna, sempre la con massima flessibilità. Circa l'80% di tutti i rimorchi sono costruiti interamente da moduli standard".

Le principali caratteristiche del nuovo Next sono la tara contenuta, che è sotto i 7000 chili per 92 metri cubi di volume e 35 tonnellate di capacità di carico; i profili laterali paraciclisti più aerodinamici; i portelloni posteriori con cardini migliorati su tutta la lunghezza e i profili più con barre di chiusura più robuste. Il paraurti maggiorato è facilmente sostituibile, grazie al nuovo disegno, e ingloba sotto la targa un gancio da traino Heavy Duty che può rimorchiare un carico massimo di 10 tonnellate: abbastanza da portare una combinazione di carichi da 50 tonnellate complessive, e con un angolo di traino massimo di 45° in ogni direzione. Nuovo è anche l'impianto d'illuminazione, che comprende otto luci triple a led integrate, protette da un guscio incernierato sotto il telaio del paraurti per le fasi di scarico. Infine, la passerella in testata ha maggiori dimensioni.

Massimiliano Barberis

© TrasportoEuropa - Riproduzione riservata - Foto di repertorio

Segnalazioni, informazioni, comunicati, nonché rettifiche o precisazioni sugli articoli pubblicati vanno inviate a: redazione@trasportoeuropa.it

Puoi commentare questo articolo nella pagina Facebook di TrasportoEuropa

![]() Vuoi rimanere aggiornato sulle ultime novità sul trasporto e la logistica e non perderti neanche una notizia di TrasportoEuropa? Iscriviti alla nostra Newsletter con l'elenco ed i link di tutti gli articoli pubblicati nei giorni precedenti l'invio. Gratuita e NO SPAM!

Vuoi rimanere aggiornato sulle ultime novità sul trasporto e la logistica e non perderti neanche una notizia di TrasportoEuropa? Iscriviti alla nostra Newsletter con l'elenco ed i link di tutti gli articoli pubblicati nei giorni precedenti l'invio. Gratuita e NO SPAM!